Системы мониторинга

- Основные схемы систем мониторинга

- Особенности современных систем контроля параметров чистого помещения

- Программное обеспечение

- Требования GMP к системам мониторинга

- Примеры реализации систем мониторинга

- Датчики параметров для систем мониторинга чистых помещений

- Услуги по проектированию и монтажу систем мониторинга

Основные схемы мониторинга

Технология чистых помещений с момента своего рождения столкнулась с задачей организации периодического мониторинга загрязнений, в первую очередь воздуха. Первоначально регулярные измерения осуществлялись путем перемещения довольно крупногабаритных счетчиков частиц по чистым помещениям на тележках, специально сконструированных для использования в условиях технологической чистоты. Положение изменилось только в начале 90-х гг. с появлением нового класса приборов – датчиков частиц аэрозолей.

В отличие от «обычных» счетчиков частиц, датчики аэрозолей, как правило, не имеют пневматической системы, т.е. прокачка анализируемого воздуха через измерительный объем прибора осуществляется за счет внешнего источника разрежения (вакуумного насоса), обычно, одного для всей системы. Кроме того, электронный блок датчика предельно упрощен – фактически он только усиливает сигнал с фотоприемника, входящего в состав оптического блока, и преобразует его в форму (аналоговую или цифровую), необходимую для его передачи в компьютер. Вся дальнейшая обработка информации и ее отображение (в форме зависимости концентрации частиц от времени или в виде гистограммы распределения частиц по размерам) осуществляется компьютером с соответствующим ПО.

С моделями датчиков аэрозолей и их техническими характеристиками можно познакомиться здесь.

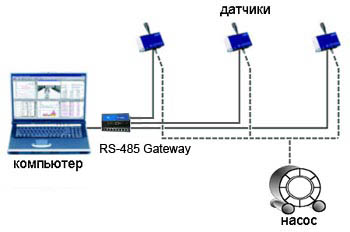

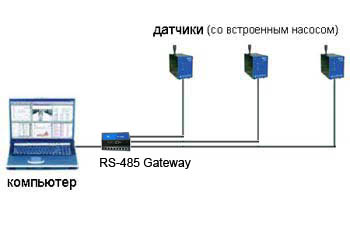

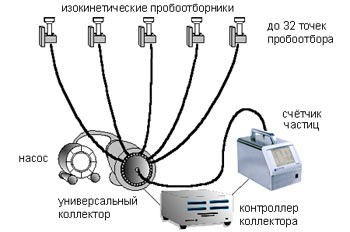

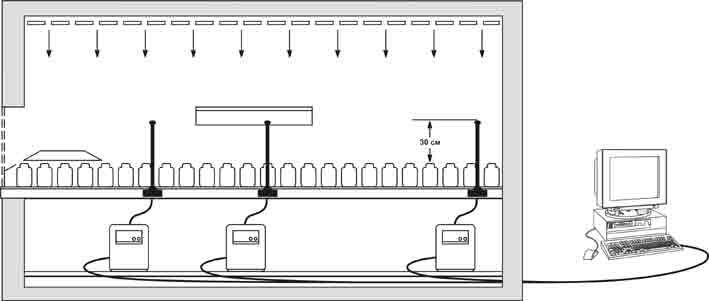

Структура системы мониторинга зависит от поставленной задачи, типа используемых датчиков и особенностей самого чистого помещения. На рис.1 - 3 представлены системы с параллельным подключением и разными вариантами датчиков. Все эти системы осуществляют сбор информации со всех датчиков аэрозолей одновременно. . Все эти системы осуществляют сбор информации со всех датчиков аэрозолей одновременно.

Представленная на рис. 4 система использует коллектор - устройство для последовательного пробоотбора. В этом случае в каждый момент времени измерение происходит только в одной точке.

Рис. 1. Система на основе датчиков с аналоговым выходным сигналом (Lighthouse Remote, ApexR) |

, ,Рис.2. Система на основе датчиков с возможностью подключения по RS-485 (Lighthouse Remote, ApexR) |

Рис.3. Система на основе датчиков c встроенным насосом (Lighthouse Remote P, ApexRp) |

Рис.4. Система на основе портативного счётчика частиц (Lighthouse Solair) и универсального коллектора |

Особенности современных систем контроля параметров чистого помещения

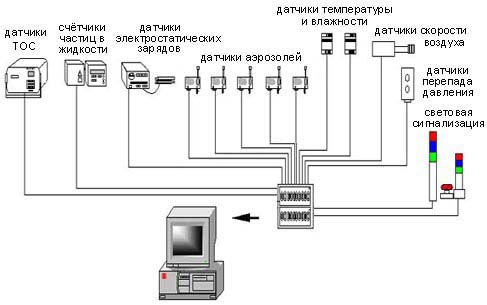

Современные автоматизированные системы контроля параметров чистых производственных помещений включают в себя не только датчики аэрозолей. Как правило, в компьютерных системах контроля стараются использовать принцип открытой архитектуры, что подразумевает возможность подключения датчиков любых других параметров. К числу характеристик чистого помещения, которые могут контролироваться системой мониторинга, относятся:

- температура и влажность воздуха,

- перепад давления между помещениями,

- скорость воздуха в помещении или в воздуховоде,

- эффективность воздушных фильтров,

- наличие частиц аэрозолей в магистралях технологических газов,

- наличие частиц в технологических жидкостях,

- наличие электростатических зарядов,

- наличие в воздухе отдельных летучих молекулярных загрязнений (конкретный набор определяется заказчиком в зависимости от типа производства).

Мониторинг последних трех параметров часто выносится в отдельные подсистемы контроля.

Каждая системы мониторинга индивидуальна. В состав системы мониторинга обычно включается количество датчиков, равное числу точек контроля плюс 1 датчик в качестве резервного (используется также для замены основных датчиков при проведении калибровки); программное обеспечение; вакуумный насос; блок питания датчиков.

В систему мониторинга очень часто включаются концевые выключатели показывающие состояние того или иного элемента оборудования или помещения, например, дверей. Таким образом, появляется возможность легко установить взаимосвязи между изменениями контролируемого параметра и состоянием помещения. Типичным примером является корреляция между открыванием двери помещения, перепадом давления и уровнем чистоты воздуха.

Другим часто встречающимся в системах мониторинга элементом являются сигнальные устройства, которые включаются при превышении контролируемым параметром заданного уровня.

Впрочем, в конструкции многих аэрозольных датчиков предусмотрены возможности сигнализации без участия центрального компьютера, что еще более повышает оперативность и гибкость системы.

Программное обеспечение

Для системы мониторинга, включающей до 32 точек контроля , рекомендуется программа LMS Express 8 RT фирмы Lighthouse, на английском языке.

- осуществляет сбор информации в реальном масштабе времени с 32 датчиков (расширение до 100 точек) ,

- мощный инструмент анализа данных включает встроенный аппарат статистической обработки, выбираемые пользователем отчёты, графики, таблицы данных и окна состояния

- графическое и табличное отображение и архивирование данных

- экспорт данных в Excel, .bmp файлы, html файлы, .csv файлы

- автоматически определяет подключенные в систему датчики,

- выдает отчеты об измерениях в соответствии с требованиями стандартов (по выбору) ИСО 14644, FS 209E, GMP EC, британский стандарт BS 5295,

- соответствует CFR (Code of Federal Regulations) 21, часть 11 - «Руководство для производства, часть 11, Электронные записи, электронная идентификация, область действия и применение»,

- два уровня доступа: пользователь и администратор,

- доступ по паролю; отключение пользователя через заданный интервал времени либо автоматические выход при отсутствии активности в течение заданного времени,

- принцип открытой архитектуры - позволяет контролировать любые параметры производственной среды, влияющие на производство и/или выход продукции.

|

|

|

|

В качестве «большой» системы мониторинга для цеха с наибольшим количеством точек контроля мы рекомендуем программу LMS Pharma разработки фирмы Lighthouse. Это совершенно новая разработка. В ней учтены все современные требования к фармацевтическому производству.

Она имеет открытую архитектуру и позволяет включать в состав системы датчики температуры, влажности, перепада давления, скорости воздуха производства любых фирм, подключать к системе приборы (например, анализаторы общего органического углерода – ТОС), имеющие выход на компьютер, а также включать в состав системы любые сигнализирующие устройства, индикаторы, звуковые оповещатели и др. подобные устройства.

Имеется также более простое программное обеспечение LMS Express, имеющее те же возможности, что и описанное выше ПО, но работающее не в реальном масштабе времени. Это ПО выводит на дисплей компьютера данные измерений по запросу оператора.

Требования GMP к системам мониторинга

В новой редакции GMP EC 2003 года (принятой в России как Приказ Минмпромторга №916) для контроля загрязнения воздуха предлагается использовать систему непрерывного мониторинга частиц в зонах А (обязательно) и В (рекомендуется). При этом для большей представительности пробы рекоменудется в системах мониторинга для фармацевтических производств использовать датчики со скоростью пробоотбора не менее 28 л/мин.

Ассоциация FDA (США) предписывает использовать систему мониторинга чистоты воздуха для линии розлива асептического производства . В документе четко указывается количество обязательных точек контроля (3), их расположение (на входе флаконов в чистую зону, непосредственно в зоне розлива и перед входом на участок укупоривания) и ориентация пробоотборников (параллельно линиям воздушного потока на расстоянии не более 30 см от горлышка флаконов). При этом непосредственно во время розлива следует использовать непрерывный режим работы датчиков аэрозолей.

Ассоциация FDA (США) предписывает использовать систему мониторинга чистоты воздуха для линии розлива асептического производства . В документе четко указывается количество обязательных точек контроля (3), их расположение (на входе флаконов в чистую зону, непосредственно в зоне розлива и перед входом на участок укупоривания) и ориентация пробоотборников (параллельно линиям воздушного потока на расстоянии не более 30 см от горлышка флаконов). При этом непосредственно во время розлива следует использовать непрерывный режим работы датчиков аэрозолей.

Отдельно следует подчеркнуть важную роль систем мониторинга в программах обеспечения качества – ведь данные, полученные на основании результатов измерений параметров технологической среды чистого помещения, являются важным документированным подтверждением правильности функционирования всего производственного комплекса.

Примеры реализации систем мониторинга

В качестве примера приводим типичное решение для зоны розлива класса А в помещении класса В. В оборудовании Bausch & Stroebel пробоотборники и подводящие шланги уже были встроены в линию розлива:

|

|

Точка пробоотбора может находиться на некотором расстоянии от датчика аэрозолей

|

|

Часто датчики аэрозолей вместе с коммуникациями размещаются в нержавеющих боксах

|

Монтаж и проверка работоспособности системы мониторинга "на столе" |

Установка вакуумного насоса на техническом этаже

|

Датчики параметров среды для систем мониторинга чистых помещений

В состав системы мониторинга чистого помещения могут входить:

- датчики аэрозолей

- датчики температуры, относительной влажности, перепада давления и скорости воздуха

- датчики контроля молекулярных загрязнений в воздухе

- датчики других параметров

- сетевое оборудование (контроллеры, мультиплексоры, адаптеры RS 232/485 и пр. - при необходимости)

- вспомогательное оборудование (вакуумные насосы, блоки питания, сигнализаторы, сирены и пр.)

С характеристиками перечисленных датчиков и другого оборудования вы можете познакомится на соответствующих страницах сайта.

Услуги по проектированию и монтажу систем мониторинга

Кроме поставки приборов и оборудования для системы мониторинга, наша компания предлагает услуги по проектированию и шеф-монтажу. При проектировании системы совместно с заказчиком определяется конфигурация системы, выбираются места расположения точек пробоотбора, подбираются датчики и другое оборудование и пр.

Шеф-монтаже системы подразумевает следующее:

- система комплектуется в соответствии с тех. заданием; монтаж системы на месте проводится специалистами заказчика;

- осуществляется предварительный выезд специалиста на объект заказчика для содействия в определении мест и способов установки датчиков и счетчиков частиц и другого поставляемого нашей организацией оборудования;

- осуществляется настройка и пуско-наладка поставленного оборудования;

- проводится инструктаж персонала заказчика по работе оборудованием;

- проведится валидации компьютеризированной системы (если заказан комплект валидационной документации GAMP (IQ/OQ, на русском языке).

При монтаже системы требуется вспомогательное оборудование (адаптер RS232/RS485, преобразователи, блоки питания) и материалы для монтажа (системный кабель - витая пара, вакуумный шланг, коллектор и краны для подключения насоса, кабель сетевой 2-х жильный, кабель интерфейсный 8-жильный типа витая пара, хомуты, разъемы RJ 45, гофр для проводов, кронштейны для крепления насоса и пр.). Состав и параметры материалов (длина кабелей и шлангов и пр.) определяются совместно с заказчиком на этапе заключения договора, при этом необходима информация о геометрических размерах чистых помещений, предполагаемых местах размещения датчиков, наличии коммуникаций и условиях прокладки новых и др. На этом этапе возможен выезд нашего специалиста для проведения необходимых измерений на месте.

Объем работ и их стоимость также определяются совместно с заказчиком на этапе заключения договора.